– Com’era la collaborazione con i designer?

– La collaborazione con Bertone è stata un po’ diversa rispetto a quella con la Pininfarina. Con quest’ultimo si discuteva sugli schizzi, poi sul manichino, dopo sulla scomposizione dei pezzi e trovavamo sempre una quadra: eravamo molto in sintonia. Con Bertone non c’era lo stesso dialogo del dopo disegno o dopo manichino.

Loro ci consegnavano il manichino fatto in un certo modo e chiedevano che i cambiamenti fossero davvero ridotti all’osso. Cosa che non è sempre facile: è capitato che questo ci creasse delle difficoltà nello sviluppo del progetto. Sergio Pininfarina arrivava sempre con due collaboratori: c’erano Fioravanti e Ramacciotti, anche noi eravamo in tre o quattro.

- Sergio Pininfarina e Lorenzo Ramaciotti, fotografia scattata al Museo Ferrari Maranello

Prima di presentare il manichino a mio padre, al Commendatore e all’amministratore delegato, Sguazzini (o chi per esso), noi ci avevamo già lavorato su. Si discuteva anche delle eventuali modifiche e si trovavano dei compromessi che accontentavano sia lo stilista che noi che dovevamo realizzare le auto.

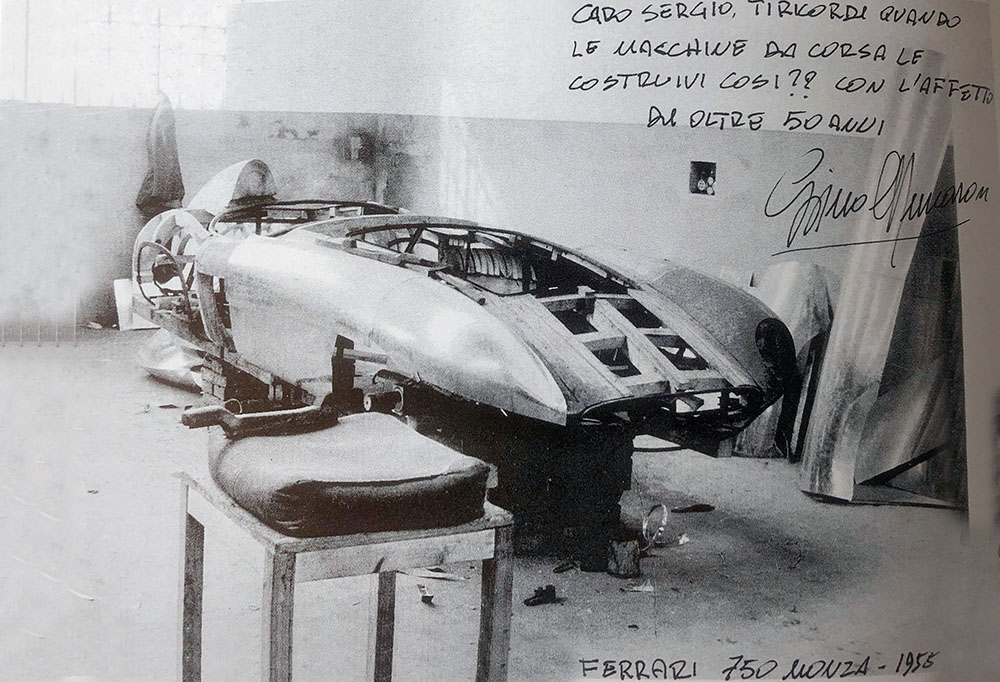

- Manichino Ferrari 750 Monza, dal volume “L’ê andéda acsè” scritto da Franco Gozzi, Artioli Editore

Quelli della Bertone ragionavano un po’ a comparti stagni, i passaggi erano tanti, col progetto che doveva essere scelto e accettato dagli stilisti, la direzione… Eh sì, a volte per noi era un lavoraccio riuscire a far stare sotto alla carrozzeria tutto quello che serviva! Con Bertone noi venivamo coinvolti a scelte fatte… esperienze molto costruttive, comunque, in entrambi i casi.

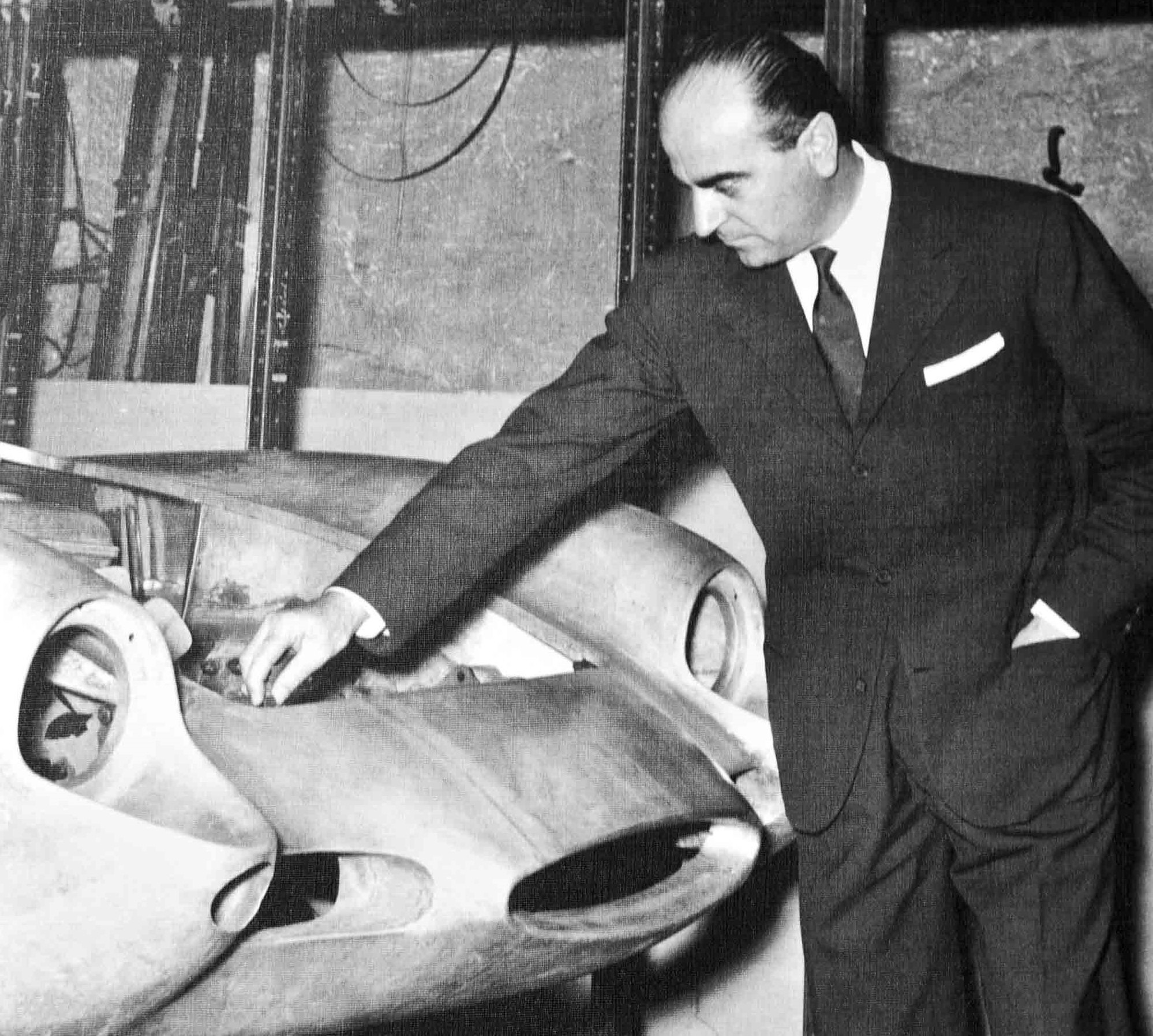

- Giuseppe Bertone, fotografia scattata al Museo Ferrari Maranello

La Scaglietti, in quegli anni, era tutto meno che un’azienda arretrata: anzi. Sergio – come metodo di lavoro – era agli antipodi rispetto al modello del patriarca accentratore: spesso, per esempio, dava lavoro extra da fare a casa ai suoi dipendenti, stimolando quindi la nascita di piccoli team che interagivano, sperimentavano, trovavano soluzioni. Qualcosa davvero all’avanguardia per l’epoca, più in linea con alcune moderne forme di organizzazione aziendale: quelle meno verticistiche, che stimolano l’auto-responsabilizzazione e la proattività delle squadre di lavoro.

Oscar ricorda ogni cosa per filo e per segno.

– Tra i lavori extra che mio padre dava ai suoi dipendenti c’era la costruzione delle ossature dei sedili o le coperture per le marmitte. Alle marmitte quando è nato il problema delle catalitiche, mettevamo intorno ai tubi il caolino, la lana di roccia, e sopra un rivestimento d’alluminio perché la lana non si sfaldasse. Per le cornici dei parabrezza e dei lunotti, alcuni dipendenti portavano a casa le barre di ottone tagliate a misura, le piegavano sulle maschere, e noi ricevevamo i pezzi saldati e limati pronti da cromare e da montare. I filetti dei parabrezza, invece, li facevamo fare all’OMZ, Officine Meccaniche Zanasi, che era lì vicino a noi. L’OMZ faceva le cornici per le valigette 24 ore e le resistenze elettriche da mettere dentro i serbatoi per scaldare la benzina. Era davvero una bella azienda, che per noi piegava le cornici di alluminio e d’acciaio. Ecco allora che è nato un vero e proprio indotto attorno alla Scaglietti lì a S. Lazzaro.

Ne parla con orgoglio. Per chi è nato e cresciuto in quegli anni, lo sviluppo del territorio va di pari passo con lo sviluppo dell’azienda.

Un contesto di crescita. Nulla di vertiginoso, però o di sconvolgente. Da come Oscar ne parla sembra che il territorio, così come la carrozzeria Scaglietti, abbia tradotto in quel corposo processo d’innovazione i ritmi antichi della terra e che l’evoluzione sia avvenuta così: a misura d’uomo. Per un felice paradosso anche l’azienda – così all’avanguardia – rimane comunque azienda di famiglia.

– Quando qualcuno si fidanzava presentava la morosa agli altri, quando si sposava allora era festa per tutti. Si dava una mano se c’era qualcuno che non stava bene, mia madre accompagnava le mogli dal medico… era tutto un altro mondo. In pausa pranzo si giocava a calcio e a carte, perché c’erano i due gruppi. Gian Carlo Guerra voleva sempre vincere, Afro Gibellini gli dava i calci negli stinchi. Si mangiava in fretta per giocare a briscola, a quintiglia o a pallone, poi Adolfo Bertacchi si è messo a fare l’arbitro e ha rovinato tutto. Adolfo, un’amicizia profonda e leale. Facevano i tornei di calcio, noi contro la Maserati, contro la Ferrari. Noi eravamo la squadra Scaglietti. C’è sempre stata la rivalità aziendale nel torneo delle Officine. Poi delle aziende, vedi Fiat, hanno finito per assumere dei calciatori professionisti per vincere… e noi gli davamo la paga!

Quando parla di auto, Oscar si illumina.

- Sulla sinistra Sergio Scaglietti

– Mio padre era sveglio, brillante, geniale… perché uno che dorme non ce la fa a escogitare soluzioni così, su due piedi. Sergio e la sua squadra erano degli esperti per le improvvisate che nascevano durante il percorso. Il babbo mi raccontava spesso della notte brava dell’automobilismo modenese, così la chiamava lui… era l’una di notte e avevano finito la vettura che doveva partecipare alla Mille Miglia. Gianni Sighinolfi, il collaudatore, era andato a provare la Ferrari a Serra Mazzoni. Ma c’era qualcosa che non andava. Nella discesa il tampone cedeva e la ruota toccava il parafango: parafanghi strinati, vernice crepata e gomme consumate nel bordo. Nel disegno dell’auto era previsto uno scuotimento di 6 centimetri, ma non diceva che il tampone di gomma avrebbe ceduto, e fa sette centimetri. Bisognava trovare una soluzione, subito! Sergio, Afro e Oriello tagliarono i parafanghi e li martellarono: come diciamo noi, li fecero crescere. Poi una spruzzata di colore… e via, la macchina alle 4 era sulla strada per Brescia, puntualissima per la partenza alle sei del mattino!

– Fantastico! Su, ci racconti qualche altro segreto.

– Segreto no, però posso raccontarle una cosa curiosa: non tutti sanno che la Carrozzeria Scaglietti ha carrozzato anche una Chevrolet Corvette Coupé… ne abbiamo fatte quattro, avevamo quattro telai, quattro macchine, tre finite ed una è andata via mezza. Avevo aiutato Gian Carlo Guerra a mettere tutti i pezzi dentro lo scatolone per spedirli in America.

– E la Ferrari 250 Le Mans?

– Ah, un bel grattacapo, quella: tutta nuova da fare, con problemi costruttivi che saltavano fuori ogni due per tre. È stata la prima macchina GT. Non è stata omologata GT perché la Fia l’ha mantenuta prototipo… Enzo Ferrari fece una lite tremenda per questa faccenda. La Ferrari 250 Le Mans ha vinto una 24 Ore di Le Mans davanti ai prototipi ufficiali di tutte le case, quella sì che è stata una bella soddisfazione.

Oscar Scaglietti esprime ancora tutta la gioia per quella vittoria “Avevamo dato la paga alla Ford che si era presentata con un motore da 7 litri!”. Questa Ferrari portava i colori della NART, la scuderia di Chinetti, e fu protagonista di un vero giallo che Oscar non menziona, lui è un uomo pratico: nessun pettegolezzo! Ma per lui è indimenticabile il coinvolgimento in prima persona nell’avventura della riparazione della vettura di Masten Gregory insieme al carrozzaio americano. “E’ stata davvero una bella gratificazione: abbiamo aggiustato la vettura che ha vinto. Nel corso della cena Gregory ci ha detto: ‘Ecco, questo è per il caffè mentre andate a casa’… Altro che caffè, ha dato una lauta mancia a tutti quelli che erano ai box e l’hanno assistito! Una sorpresa che ci ha lasciato a bocca aperta, sembravamo tutti dei principi!”.

La carrellata di ricordi prosegue. Oscar racconta della Ferrari 250 SWB: di fatto la sua vera prima macchina, nata “in collaborazione”, come sottolinea più volte, e seguita dal primo all’ultimo colpo di martello.

– Impostavamo il passo corto quando ho cominciato io. Questa decisione è stata presa per un’esigenza di tipo tecnico, per guidabilità. Poi con lo short wheel base si è migliorato il collegamento fra motore, cambio e differenziale. C’è stata tutta un’evoluzione con quella vettura, anche in termini di meccanica.

– Per esempio?

– Le scatole guida sono diventate non più a braccio/ingranaggio, ma a cremagliera. I piloti la sentivamo molto meglio nelle impostazioni.

– Di che anni stiamo parlando?

– Eravamo attorno al ’60, anno più anno meno. Il mio contributo è stato minimo: ricerca di piccoli particolari, ho lavorato sui pesi dei cofani dei bauli. In team abbiamo studiato l’utilizzo di tubolari più piccoli, profilati in alluminio e non solo scatolati e realizzato alcune migliorie. Fino alla Ferrari 250 California le alette delle prese d’aria venivano tagliate con il seghetto, le facevamo a mano. Nella Ferrari 250 SWB avevamo fatto fare lo stampino a passo per tranciare gli incastri delle alettature. Cominciavamo ad avere operai più addestrati. Dopo l’orario di lavoro, quando gli operai erano andati a casa, ci mettevamo attorno a un tavolo, mio padre, io e i responsabili dell’officina e lavoravamo sulle migliorie, a tempo perso, tutti insieme. “Io ho pensato di fare il pezzo così” e portava il pezzo modificato, l’altro diceva: “Io questo l’ho fatto così, ho tolto una saldatura e fatto una pieghettina in più”, si provava a fare cinque o sei pezzi alla fine della giornata. Diventava tutto più facile, più economico.

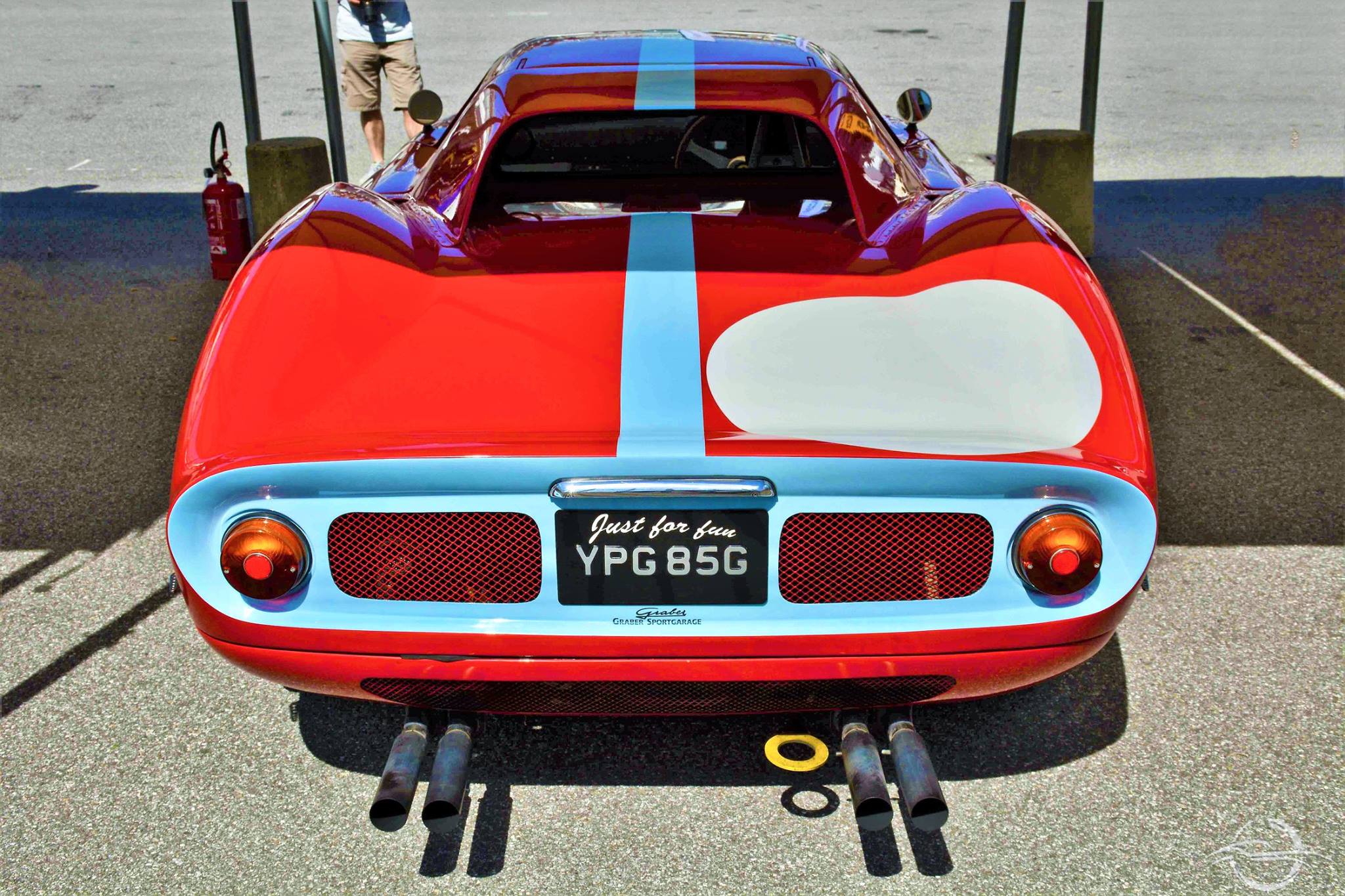

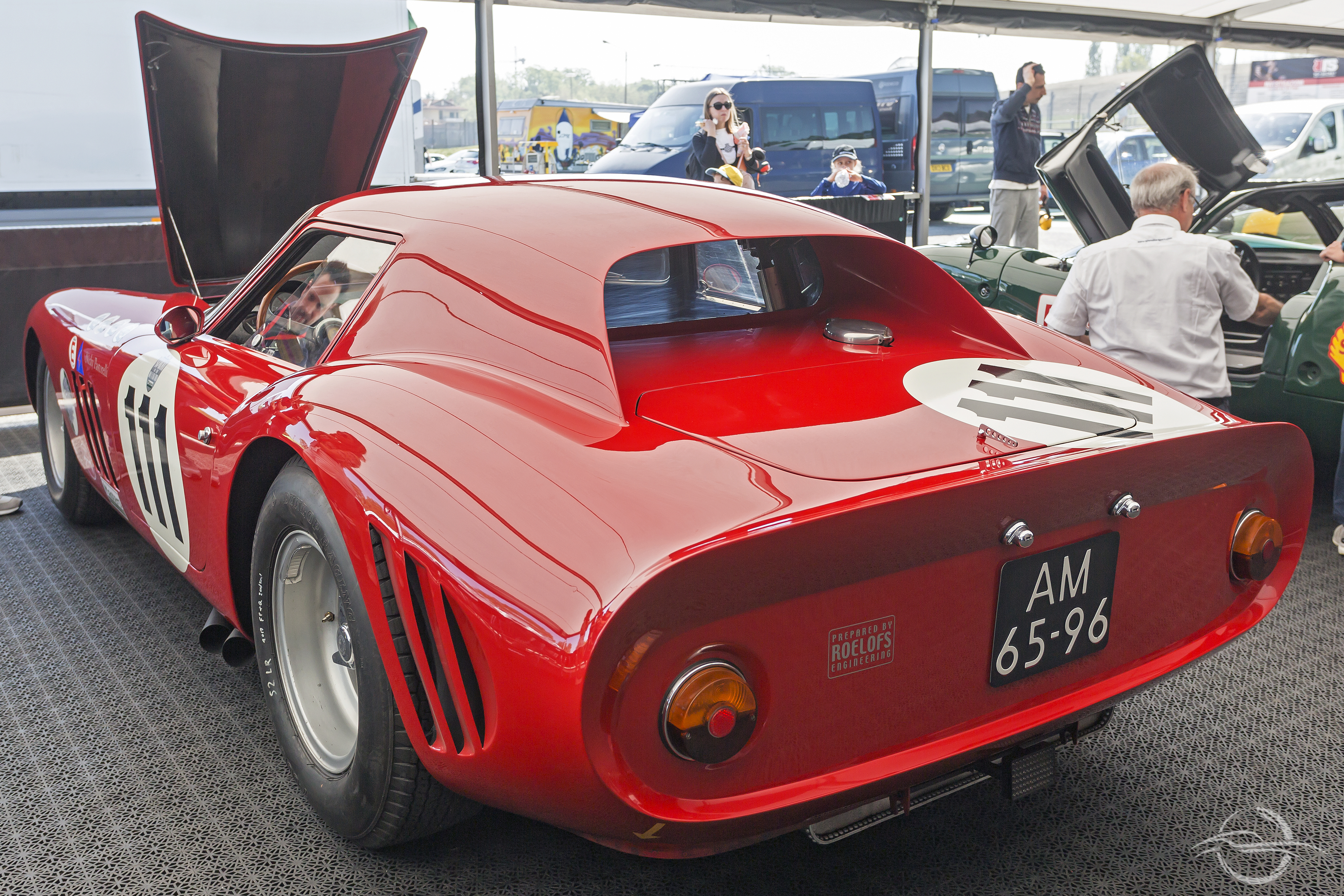

- Ferrari 250 SWB

Facciamo un passo indietro: come funzionava la produzione, dal disegno in poi?

– Per esempio Fioravanti faceva un po’ di schizzi. Dalla bozza iniziava una collaborazione molto stretta. Gli schizzi arrivavano poi alla Scaglietti. Si faceva un disegno in scala 1:5 in modo che ci fosse la vista frontale, laterale e posteriore. Successivamente l’ufficio tecnico riportava quel disegno in scala 1:1. A volte il disegno finale veniva fatto a gabbia finita. Nel corso degli anni il filone è stato sostituito dalla maquette, dapprima con le centine di legno e poi in ureol, che dava al Commendatore il senso della vettura finita. In ogni caso alla Pininfarina, prendevano un telaio e facevano il contorno della macchina con un bordione di ferro, ossia con un tondino di ferro dai 5 agli 8 millimetri. Si impostavano i punti principali: le ruote, il cofano, i parafanghi… e così si faceva la prima centina, che era sempre al centro ruota anteriore. Con i filoni, tutti saldati l’uno all’altro, si faceva tutto il profilo, si fabbricava una gabbia prima con tre ferri e poi tutte le varie sezioni al centro.

- Leonardo Fioravanti, fotografia scattata al Museo Ferrari Maranello

Quindi c’erano il disegnatore, il capo squadra delle esperienze che seguiva il disegno e il progettista definitivo che doveva dare il benestare al progetto. Funzionava così: il disegnatore faceva un disegno, poi lo passava in officina, dove veniva analizzato e si cominciava a fare il pezzo ma a volte risultava complicatissimo. Per questo motivo la sinergia e la compresenza fra l’operaio e il disegnatore erano fondamentali perché mentre si sviluppava il disegno l’operaio dava le giuste indicazioni per la realizzazione, prima che arrivasse in officina. In questo periodo abbiamo dato una nuova impostazione all’azienda.

– Come?

– Realizzammo una catena di montaggio, ad esempio si posizionavano le portiere già finite in corrispondenza della vettura in lavorazione. A salone di Torino nel ’59 o nel ’60, con mio padre vedemmo un documentario dell’azienda Ford che era tutta organizzata, e ci chiedemmo: ma chi è sto Henry Ford?

La Ferrari 250 SWB, è stata l’auto in cui ho cercato di introdurre un po’ le mie idee apprese in Pininfarina. L’abbiamo costruita col metodo dei sottosistemi produttivi, divisa per sottogruppi era più facile da assemblare. In pratica si trattava di vetture prodotte come se fossero di gran serie. Erano precise, perfettamente attendibili, ma con una produzione più moderna.

- Ferrari 250 SWB

– Già, suo padre a un certo punto decide di non far più pezzi unici, ma di passare alle serie, è a questo che si riferisce?

– Sì, piccole serie ben fatte, lotti di vetture: non più i soliti quattro prototipi che sfornavamo nell’arco di un anno. Era una bella sfida. In pratica si trattava di arrivare a fare quattro macchine al giorno, tutte fatte bene. In azienda questo significava stimolare un vero e proprio cambiamento di mentalità.

– Si trattava di allargare lo spettro dei clienti. In un certo senso, di cambiare anche la loro mentalità. Suo padre era davvero “avanti”.

– Mio padre ma anche Ferrari, che aveva suggerito di fare pochi numeri e di non fare le macchine tutte uguali dalla prima all’ultima, perché i tempi cambiano, così come le esigenze, le tecnologie, i materiali. C’era sempre qualcosa di nuovo, facevamo la prima serie con i fanali in un certo modo, la seconda con i fanali a scomparsa… insomma, continuavamo a modernizzare.

– Le serie poi si allungarono perché da 50 pezzi si arrivò a 120-130 prima di fare la seconda versione, che poi magari era stesso modello con qualche modifica: del tipo, prima serie con lunotto piccolo, seconda con lunotto grande… nella Ferrari 250 GTO, che erano 39 macchine in totale, ce ne sono 33 o 34 fatte in un modo e le altre fatte in un altro. Insomma, un miglioramento – magari anche piccolo – c’era sempre.

A cura di International Classic, scritto da Martina Fragale

Continua a seguire la storia Scaglietti: “Voglio fare una vettura” – Capitolo 4

Leggi anche:

Scaglietti: “Voglio fare una vettura” – Capitolo 1

Scaglietti: “Voglio fare una vettura” – Capitolo 2

Scaglietti: “Voglio fare una vettura” – Capitolo 5